机械设计制造及其自动化 未来发展趋势与自动化控制系统设计前瞻

随着新一轮科技革命和产业变革的深入发展,机械设计制造及其自动化(简称“机械自动化”)正迎来前所未有的变革机遇。其未来发展趋势与自动化控制系统的设计革新紧密相连,共同指向更智能、更高效、更绿色的制造新范式。

一、未来发展趋势

- 深度智能化与数字孪生:人工智能、机器学习与大数据分析将深度融入机械设计与制造全流程。未来的设备不仅是执行命令的实体,更是具备感知、分析、决策能力的智能体。数字孪生技术通过构建物理实体的虚拟镜像,实现设计仿真、性能预测、远程运维和持续优化,大幅缩短研发周期,提升产品可靠性。

- 高度柔性化与可重构制造:市场需求日益个性化、多样化,要求制造系统具备快速响应能力。模块化设计、可重构的机械单元与控制系统将成为主流。生产线能够根据订单需求,像“乐高积木”一样快速重组,实现小批量、多品种的高效生产。

- 人机协同与增强操作:自动化并非完全取代人力,而是向人机深度融合方向发展。协作机器人(Cobot)将在更多场景中与人类安全、高效地并肩工作。增强现实(AR)等技术将为设备操作、维护与培训提供直观指导,降低技术门槛,提升工作效率。

- 全生命周期绿色化与可持续制造:从设计源头融入绿色理念,注重能源效率、材料可回收性与环境影响最小化。通过智能化控制系统优化能耗,预测性维护减少资源浪费,实现制造过程的低碳、循环与可持续发展。

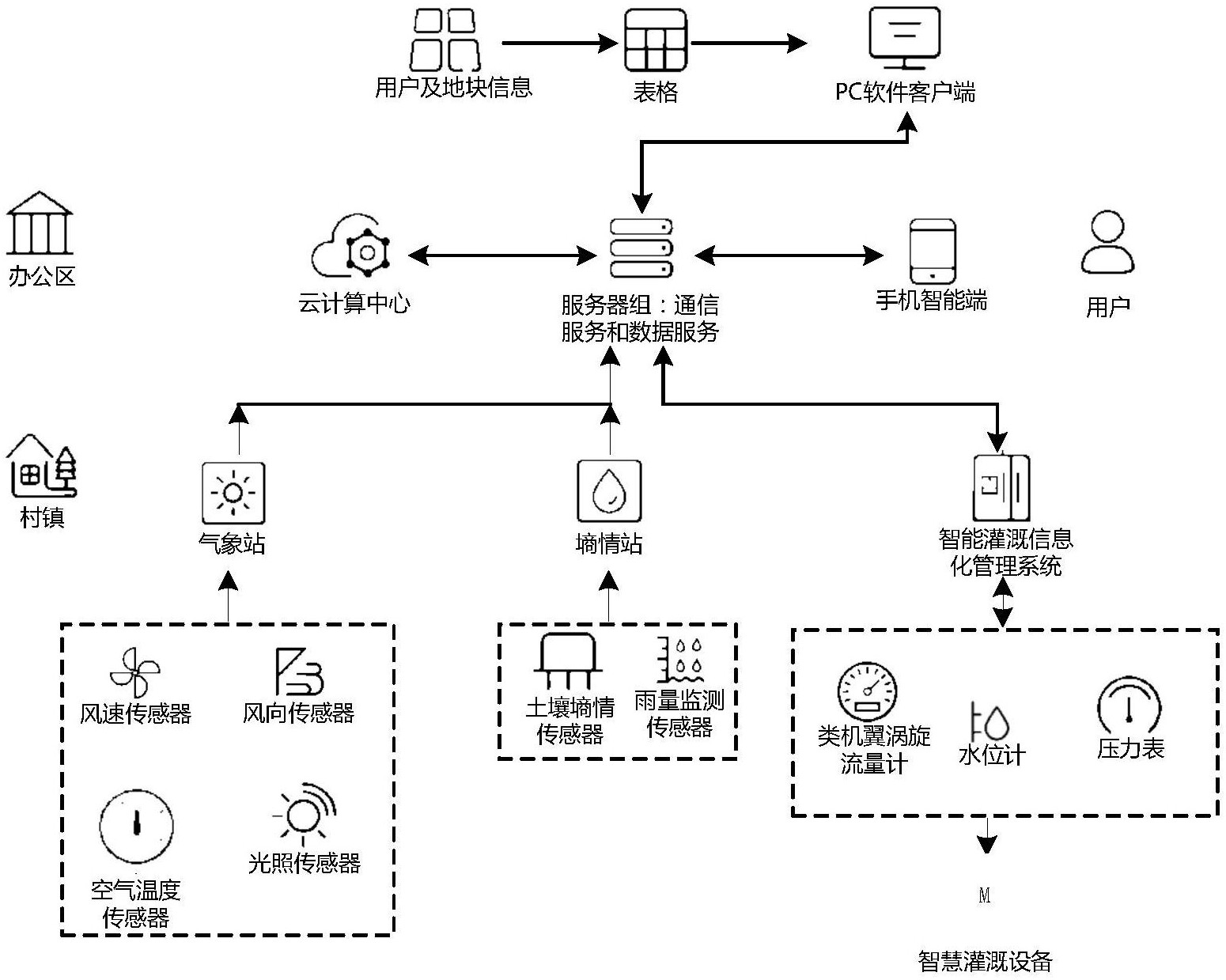

- 网络化与云边端协同:工业物联网(IIoT)将设备、传感器、控制系统与云端平台深度连接。制造数据在云(集中计算与分析)、边(边缘设备实时处理)、端(现场执行单元)之间高效流动与协同,实现全局优化和远程智能管控。

二、机械设备自动化控制系统设计新方向

在上述趋势驱动下,自动化控制系统设计理念与架构正在发生根本性转变:

- 从集中式到分布式智能控制:传统集中式的PLC(可编程逻辑控制器)架构正逐步向分布式、嵌入式计算节点演进。每个机械单元或模块都具备独立的感知、处理与执行能力,通过高速工业网络(如TSN、5G)协同工作,系统更具灵活性、可靠性和可扩展性。

- 软件定义与控制算法智能化:硬件趋于标准化和模块化,系统的核心价值越来越多地由软件定义。控制算法融入AI模型,能够实现自适应控制(如根据刀具磨损自动调整参数)、自主优化(如实时优化运动轨迹以节能)和复杂工艺的智能决策。

- 开放化与互操作性:为避免“信息孤岛”,控制系统将更多地采用OPC UA、MQTT等开放通信标准与协议,确保设备、软件平台与企业信息系统(如MES、ERP)之间的无缝数据交换与互操作,为构建数字化工厂奠定基础。

- 安全与功能安全一体化设计:网络安全(防范网络攻击)与功能安全(防止设备危险故障)的界限日益模糊。控制系统设计需从芯片、网络到软件层面进行一体化考量,构建纵深防御体系,确保物理进程和数据传输的完整性与安全性。

- 基于模型的系统工程(MBSE)应用:在复杂系统设计初期,即采用统一的模型(如SysML)来描述需求、功能、逻辑和物理架构,实现控制系统设计与机械、电气设计的早期协同与验证,减少后期集成风险,提升开发质量与效率。

###

机械设计制造及其自动化的边界将持续扩展,与信息技术、材料科学等深度融合。自动化控制系统作为制造的“大脑与神经”,其设计将更加注重开放性、智能性和韧性。对于从业者而言,掌握跨学科知识、拥抱数字化工具、建立系统思维,将是驾驭这一趋势、设计下一代智能机械设备的关键。

如若转载,请注明出处:http://www.aiaoaiao.com/product/62.html

更新时间:2026-03-01 14:31:28