AI控制器在自动化设备中的应用场景与控制系统设计探究

随着人工智能技术的飞速发展,AI控制器正逐步成为自动化设备领域的核心驱动力。它不仅提升了传统自动化系统的智能化水平,更在诸多复杂应用场景中展现出前所未有的优势。本文旨在探讨AI控制器在自动化设备中的具体应用场景,并分析其在机械设备自动化控制系统设计中的关键作用。

一、AI控制器在自动化设备中的核心应用场景

1. 智能预测性维护

传统设备维护多依赖定期检修或故障后维修,成本高且影响生产连续性。AI控制器通过实时分析设备运行数据(如振动、温度、电流等),利用机器学习算法建立设备健康模型,能够精准预测潜在故障点与失效时间,实现从“计划维修”到“预测性维护”的转变,极大减少非计划停机,延长设备寿命。

2. 自适应工艺优化与控制

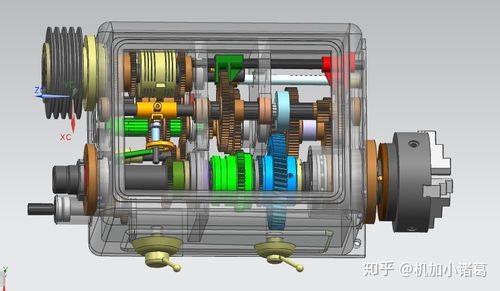

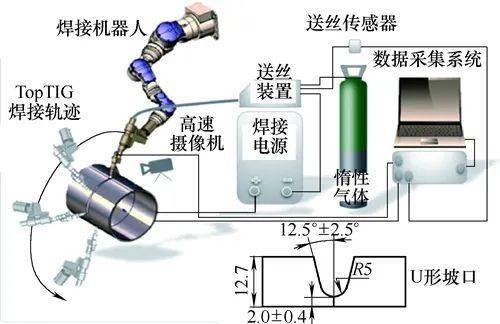

在生产过程中,原材料特性、环境参数等时常波动。AI控制器(如基于深度强化学习)能够实时感知这些变化,并动态调整机械设备的运行参数(如速度、压力、温度设定),使生产过程始终保持在最优状态,从而提升产品质量一致性、降低能耗与原料浪费。例如在注塑、冲压、焊接等工艺中应用广泛。

3. 柔性生产与自主决策

面对小批量、多品种的定制化生产需求,生产线需具备快速重构能力。AI控制器赋予设备更强的环境感知与决策能力。例如,在智能仓储AGV、装配机器人等场景中,AI控制器能实时处理视觉、力觉等多传感器信息,自主规划路径、识别工件并完成复杂装配任务,实现真正的柔性自动化。

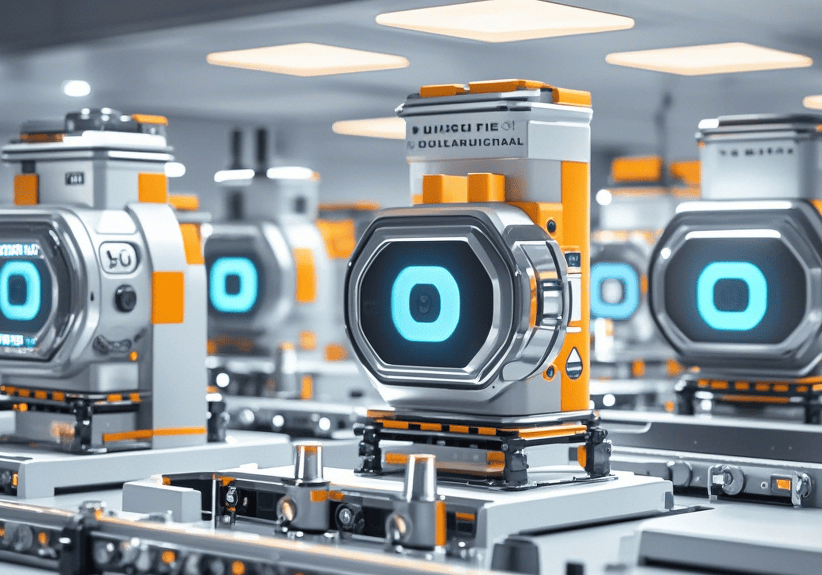

4. 复杂质量检测与缺陷识别

传统视觉检测系统难以应对细微、多变或复杂的缺陷类型。集成深度学习算法的AI视觉控制器,能够通过对海量缺陷样本的学习,实现高精度、高速的在线实时检测,并能持续进化,适应新的缺陷模式,广泛应用于半导体、精密制造、食品包装等行业。

5. 人机协同安全作业

在协作机器人等场景中,AI控制器通过融合视觉、力矩传感等信息,实时理解人的意图与动作,实现安全、高效的自然交互。它能够预测人的运动轨迹,动态调整机器人的运动速度与路径,确保在共享工作空间中的绝对安全。

二、集成AI控制器的机械设备自动化控制系统设计要点

设计一个融合AI能力的自动化控制系统,需要从架构、算法、数据、安全等多个维度进行革新:

1. 分层融合的体系架构设计

控制系统应采用“云-边-端”协同架构。设备端(边缘) 部署轻量级AI模型,负责高实时性、低延迟的本地推理与控制(如紧急避障、实时调节)。边缘服务器/网关 承担更复杂的模型计算、多设备数据汇聚与初步分析。云端 则负责海量数据存储、AI模型的大规模训练、优化与部署管理,实现知识的持续迭代与全局优化。

- 数据驱动的算法集成与优化

- 感知层:设计多传感器(视觉、激光雷达、IMU、声学等)融合方案,为AI控制器提供高质量、多维度的环境与状态数据。

- 算法层:根据应用场景选择合适的AI算法。例如,过程控制可采用深度学习或模糊控制;路径规划可采用强化学习;预测维护可采用时序预测模型(如LSTM)。关键在于实现AI决策与传统PLC/PID控制的有机闭环,确保控制的稳定性与可靠性。

- 迭代优化:建立数据管道,将运行数据反馈至训练环节,持续优化模型,形成“数据收集-模型训练-部署应用”的良性循环。

3. 实时性与可靠性的平衡

AI算法的引入不能以牺牲控制系统的实时性与确定性为代价。设计时需采用实时操作系统(RTOS)、专用AI加速芯片(如NPU)或FPGA,确保关键控制回路的硬实时性能。必须设计完备的故障安全机制和“AI失效降级”策略,当AI模块出现异常时,系统能无缝切换至传统可靠控制模式。

4. 网络安全与数据隐私

联网的AI控制器是潜在的攻击目标。设计必须贯穿安全理念,包括设备身份认证、通信加密(如TLS)、数据脱敏、模型防篡改以及严格的访问控制,防止敏感生产数据与核心算法模型泄露。

5. 工程化与易用性

降低AI应用门槛至关重要。控制系统开发平台应提供友好的AI工具链,支持模型可视化训练、一键部署、在线监控与更新,使自动化工程师即使不精通算法也能有效利用AI能力。

结论

AI控制器正将自动化设备从“自动执行”推向“自主智能”的新阶段。其在预测维护、工艺优化、柔性生产、质量检测等场景的应用,显著提升了设备的效率、灵活性与可靠性。未来的机械设备自动化控制系统设计,必然是深度融合AI、具备自学习与自适应能力的智能系统。成功的关键在于构建数据闭环、确保实时可靠、并实现安全高效的工程化部署。随着边缘计算与AI芯片技术的进步,AI控制器在设备端的渗透将更加深入,开启智能制造的新篇章。

如若转载,请注明出处:http://www.aiaoaiao.com/product/38.html

更新时间:2026-02-27 21:11:18