板链输送设备设计知识要点及自动化控制系统设计

板链输送设备作为一种高效、稳定的物料输送系统,在工业生产中广泛应用于装配线、包装线及仓储物流等领域。其设计需结合机械设备原理与自动化控制,以实现智能化、高效率的运行。以下从机械设计与自动化控制两个维度,介绍板链输送设备的关键知识要点。

一、板链输送设备机械设计知识要点

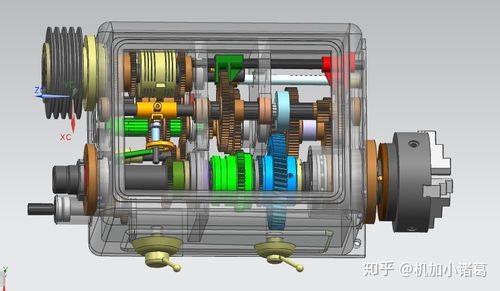

- 结构组成与工作原理:板链输送设备主要由驱动装置、链条、链板、张紧装置、机架及导向机构等组成。其工作原理是通过电机驱动链轮,带动链条及链板循环运动,从而输送物料。设计时需确保链条与链板的强度、耐磨性,并根据负载选择合适材料(如碳钢、不锈钢)。

- 负载与动力计算:设计初期需明确设备承载能力,计算链条张力、电机功率及减速比。负载分析包括静态负载(物料重量)和动态负载(启动、制动惯性),以避免过载或效率低下。SolidWorks软件可用于建模并仿真受力情况,优化结构设计。

- 链板与链条选型:链板通常根据物料特性(如尺寸、形状、温度)设计为平板、挡边或网状结构。链条类型(如滚子链、弯板链)需匹配速度与负载,确保平稳运行。在SolidWorks中,可利用Toolbox库快速调用标准件,并进行装配验证。

- 张紧与导向设计:张紧装置用于调节链条松紧,防止跳链或磨损;导向机构则保证物料精准定位。设计时需考虑可调性和维护便捷性,例如使用螺旋张紧或弹簧张紧方式。

- 安全与可靠性:设备应包含防护罩、急停开关等安全设施,并通过有限元分析(FEA)验证关键部件的疲劳寿命。SolidWorks Simulation工具可辅助进行应力、振动分析,提升设备耐用性。

二、机械设备自动化控制系统设计

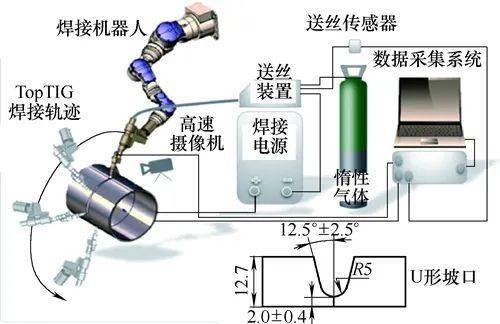

- 控制系统架构:自动化控制系统通常采用PLC(可编程逻辑控制器)作为核心,结合传感器、执行器及人机界面(HMI)。系统架构需分层设计,包括现场层(传感器与执行器)、控制层(PLC)和监控层(SCADA系统),实现数据采集与远程控制。

- 传感器与执行器应用:在板链输送设备中,常用传感器包括光电开关(检测物料位置)、编码器(测量速度)和压力传感器(监控负载)。执行器如电机、气缸等,需与PLC联动,实现启停、调速和分拣功能。

- 控制逻辑与编程:基于设备流程,编写PLC程序(如使用Ladder Logic或Structured Text),实现自动运行、故障诊断和联动控制。例如,通过编码器反馈调节电机转速,确保输送速度恒定;或设置物料计数与分流逻辑,提高自动化程度。

- 通信与集成:现代自动化系统常采用工业以太网(如PROFINET、EtherCAT)或现场总线(如Modbus)进行设备通信,实现PLC、HMI及上层管理系统数据交换。在设计中,需确保兼容性与实时性,便于未来扩展。

- 能源效率与维护:自动化系统应优化能源使用,例如采用变频器控制电机,降低能耗;同时集成预测性维护功能,通过传感器数据预警设备故障,减少停机时间。

综上,板链输送设备的设计是机械与自动化的深度融合。通过SolidWorks进行三维建模、仿真分析,并结合自动化控制系统,可打造高效、可靠的输送解决方案。在实际项目中,建议从需求分析入手,逐步优化设计,并注重测试与迭代,以提升设备整体性能。

如若转载,请注明出处:http://www.aiaoaiao.com/product/31.html

更新时间:2026-02-27 09:36:03